摘要:通过在fe-18%cr-8%ni-(c,n)合金中分别添加不同含量的c和n,比较了c和n对亚稳奥氏体钢加工硬化行为的影响。虽然c和n由于其奥氏体稳定效应,在拉伸变形过程中抑制了形变诱导的马氏体相变,但它们增强了钢的加工硬化。对比添加c和n的钢,发现添加c比添加n更能提高加工硬化速率。为了阐明c的影响更为显著的原因,利用纳米压痕仪对冷轧加c钢和加n钢的形变奥氏体和形变诱导马氏体(dim)的硬度进行了测量。形变奥氏体的纳米硬度随厚度减薄率和添加c、n量的增加而增加。但在奥氏体硬化行为方面,添加c和添加n的钢之间差异不大。这意味着添加c和添加n的亚稳奥氏体钢的加工硬化速率的差异不是来自变形奥氏体的硬度,而是来自dim的硬度。添加c的钢dim的纳米硬度明显高于添加n的钢,因此,造成0.1c钢更高加工硬化的主要因素应该被认为是含碳的dim硬度更高。此外, 与加n钢相比,加c钢具有更优良的强度-塑性平衡,因为硬的dim是在变形的后期阶段逐步形成的,这意味着添加c的钢比添加n的钢获得了明显的trip效应。

关键词:trip效应 形变诱导马氏体 亚稳奥氏体不锈钢 碳 氮 割线法

1 简介

亚稳奥氏体不锈钢,以fe-18%cr-8%ni合金为代表,已知在变形过程中会发生形变诱导马氏体相变(dimt),从而导致相变诱导塑性(trip)效应。由于trip效应,这种类型的钢表现出适度的加工硬化,并且一直持续到变形的后期阶段,在拉伸试验中表现出较大的均匀伸长率,以及优异的冲压成形性。此外,亚稳奥氏体不锈钢可以通过冷加工显著提高其强度,因而广泛应用于高强度板钢和线材。对于需要进一步强化的应用,通过添加c和n来增强钢的加工硬化。例如,sus301 (c < 0.15%), sus304n1 (0.1% < n < 0.25%)等实际应用为高强度弹簧,汽车结构材料等。因此,为了提高不锈钢板材和钢丝的成形性和强度,有必要准确了解c和n对dimt及其伴随的加工硬化的影响。

添加c和n能够增强亚稳奥氏体加工硬化的原因可能是c和n影响了奥氏体基体本身的加工硬化以及形变诱导马氏体(dim)的数量和强度。yoshitake等人使用分别加有0.1% c和n的稳定奥氏体不锈钢(fe-18% cr-12%ni镍合金)对奥氏体的加工硬化行为进行了调查,报道称,由于在高应变区频繁的形成形变孪晶,加c钢表现出更高的加工硬化率。另一方面,奥氏体的稳定性也影响亚稳奥氏体不锈钢的加工硬化行为。

因为c和n是强奥氏体稳定元素,延缓了dimt,可在一定程度上降低加工硬化。然而,通过dim的硬化,它们同时可以提高加工硬化速率。考虑到dim作为一种硬相,能够承受明显的应力,不仅其数量至关重要,其硬度也是决定其加工硬化行为的重要因素。

从上述观点来看,c和n的作用是不同的;c比n更能提高奥氏体的力学稳定性,而人们普遍认为c比n更能提高淬火形成的非热马氏体的硬度。因此,c和n对亚稳奥氏体钢加工硬化行为的影响是不同的;然而,并没有进行系统的调查。

在这项研究中,对加c钢与加n钢亚稳奥氏体不锈钢的加工硬化行为进行对比,然后,讨论了c和n对dim强度的影响差异。dim具有精细结构,因为它主要形核于形变孪晶,ε马氏体,以及奥氏体基体中的位错结构。因此,采用纳米压痕试验对dim的硬度进行了评价。此外,dim在拉伸试验中承受的应力量使用割线法利用微机械计算估计。在割线法的使用中,利用每一阶段的体积比以及应力应变曲线来计算多阶段钢的应力-应变曲线。另一方面,本研究通过实验获得了亚稳奥氏体不锈钢的应力-应变曲线,该曲线通常应作为输出数据处理,通过求解逆问题得到了dim的应力-应变曲线。

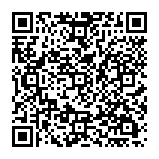

表1 本研究所使用样品的化学成分/mass%

2试验过程

本研究采用一种不添加c和n的亚稳奥氏体不锈钢(fe-18%cr-8%ni)作为基础钢。为获得含c和n试样,分别在母钢中添加0.021% c、0.051% c、0.100% c、0.199% c、0.015% n、0.030% n、0.063% n、0.100% n、0.196% n,其化学成分(mass%)见表1。每一种钢都是通过真空熔炼获得17公斤的钢锭,然后在1423 k下热轧。通过冷轧,钢板的厚度减少60%,然后在1273-1473k保温1.8ks固溶处理(固溶处理样品),然后水冷获得初始奥氏体结构,其平均晶粒尺寸约40μm。一些试样再次冷轧以研究其加工硬化行为(冷轧试样)。冷轧试样在每次轧制完后进行水冷,以防止暴露在加工过程产生的热量中。对固溶处理的板试件进行常温拉伸试验,应变速率为5.6×10−5s−1,样品测量尺寸为18×3×1.5 mm(长×宽×厚)。此外,制备稳定的奥氏体不锈钢(fe-18%cr-12%ni-0.1%c和n),以获得割线法所需的输入数据,化学成分如表1所示。试样在1473k固溶处理1.8ks后水冷。此外,90%冷轧后在1373 k保温150s以进行再结晶处理,以控制奥氏体晶粒尺寸约为40μm。之后进行拉伸试验,我们确认拉伸试验中不发生dimt。

测量试样的饱和磁化强度(is)和全马氏体结构参考试样的饱和磁化强度(is*),并用is/is*评估变形试样中dim (vα′)的体积分数。以在77k下85%冷轧的基础钢为基准,中子衍射分析证实其显微组织为99.5%马氏体组织,得到is*。样品的显微组织采用场发射扫描电子显微镜(sigma 500,蔡司),通过电子背散射衍射(ebsd)分析。ebsd获得的数据使用自动晶体取向绘图软件(oim(取向成像显微镜)分析,tsl1号娱乐的解决方案)进行分析。在200nm的步长下进行晶体取向映射,并使用置信指数(ci)大于0.1的数据进行详细的晶体分析。采用hysitron triboindenter (ti950, bruker)进行纳米压痕实验,最大负载为1000μn。使用oliver和pharr方法进行尖端校准分析和硬度计算。13)所有用于纳米压痕测试的样品在8%的高氯、10%的丁基纤维素溶液、60%的乙醇、和22%的水在273 k和25 v的电势下去除应变层。利用triboindenter的扫描探针显微镜(spm)功能对试样表面进行观察,选择压痕点。

3结果和讨论

3.1 碳、氮对冷轧试样硬度的影响

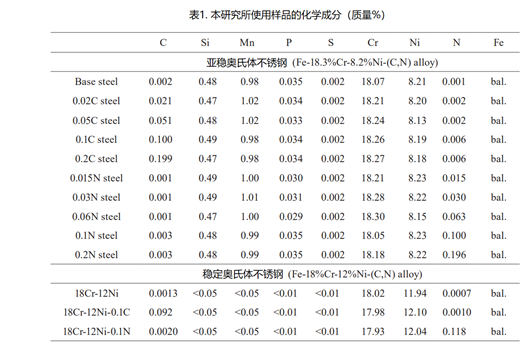

图1 加c钢与加n钢在冷轧后dim体积分数与厚度减薄率的关系

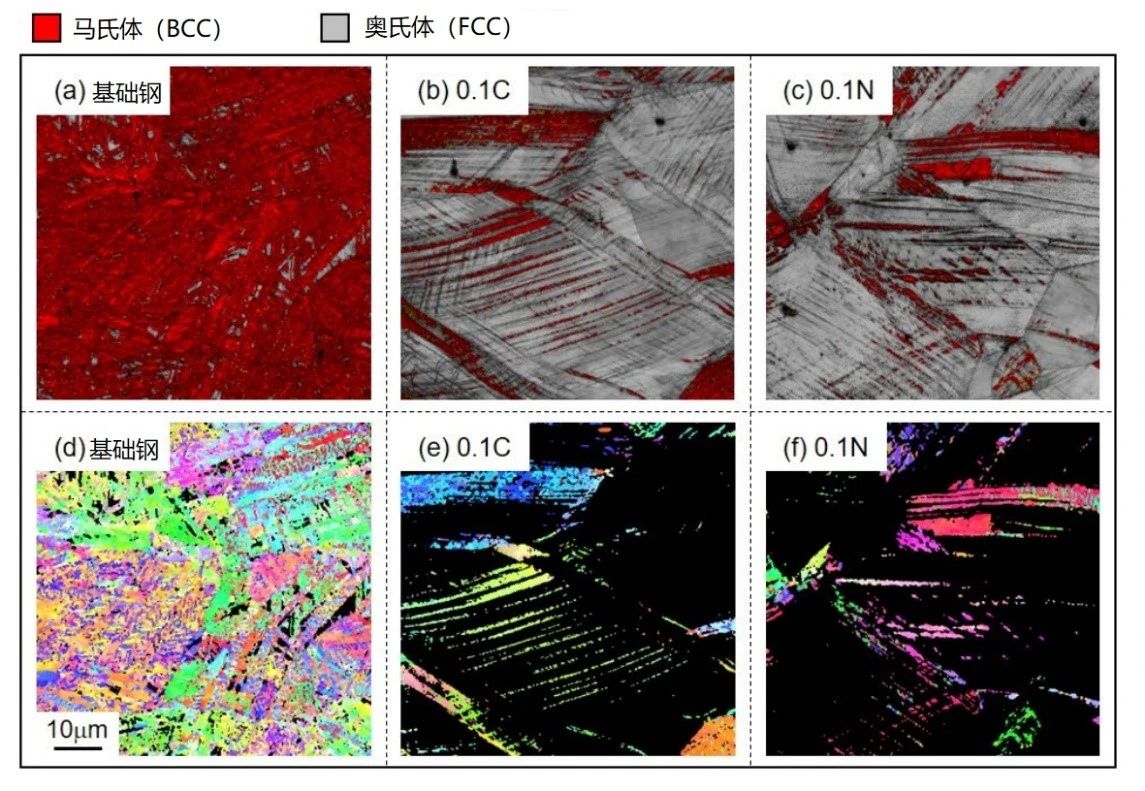

图2 基础钢(a)(d),0.1c钢(b)(e)以及0.1n钢(c)(f)在冷轧20%后的相 iq图(a)-(c)与晶体取向图(仅bcc相)(d)-(f)。灰色和红色分别代表奥氏体(fcc)和dim (bcc)。(在线版本为彩色)

图1显示了dim的体积分数随冷轧厚度减薄率的变化。c和n的加入提高了奥氏体的力学稳定性,dim的体积分数随着c和n含量的增加而降低。对比添加c和n的钢,发现添加c的钢中dim的体积分数低于添加n的钢,这意味着c的力学稳定效果比n的要高,这在以前的研究中已经报道过。ε-马氏体是γ→α′相变的中间相,具有hcp结构。但是我们确认数量很小(最多5vol.%),对所有的钢来说,冷轧70%即可完成ε→α′的转换。

图2显示了基础钢(a)(d),0.1c钢(b)(e),以及0.1n钢(c)(f)冷轧20%后的相 图像质量(iq)图(a)-(c)以及由dim(bcc)提取的晶体取向图。在相图中,奥氏体(fcc)和dim (bcc)分别为灰色和红色。在母钢中,大部分奥氏体转变为dim,并观察到几微米的细块。在0.1c和0.1n钢中,dim晶粒在奥氏体晶粒内部沿直线排列,显示dim在奥氏体内的板状结构 ,包括形变孪晶和ε马氏体内形核。4-6,14-16) dim的块状尺寸较细,与母钢相似。c和n对奥氏体力学稳定性的影响、转变机理以及dim的晶体学特性等方面的研究已经在以前的报道中得到了详细的研究。

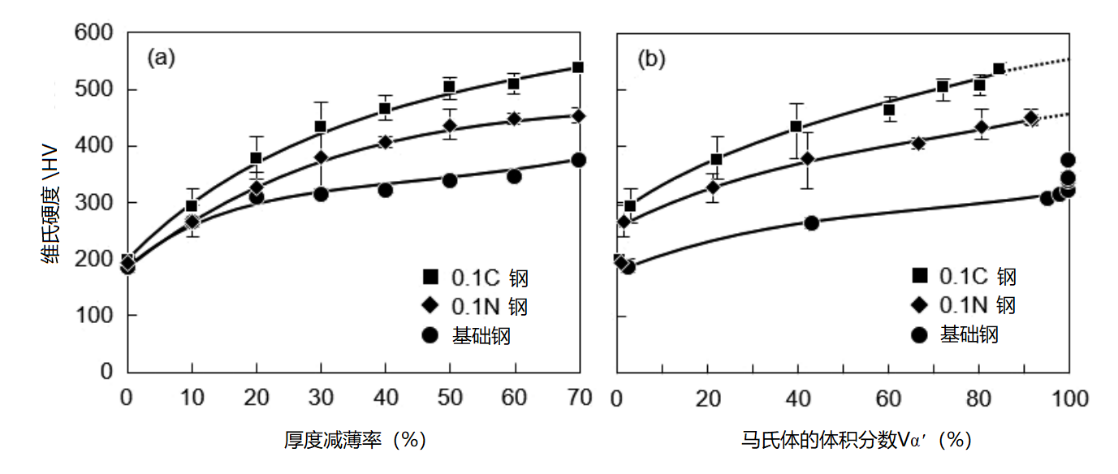

图3 基础钢、0.1c钢以及0.1n钢在冷轧后维氏硬度与厚度减薄率(a)以及dim体积分数的关系(b)

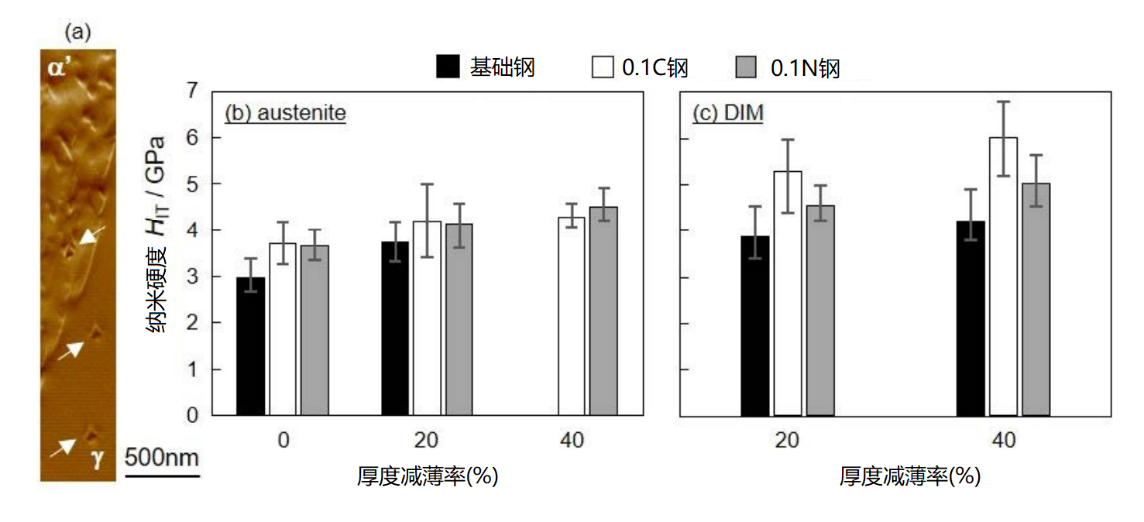

图3(a)显示了基础钢、0.1c和0.1n钢的硬度随冷轧厚度减薄率的变化。各钢的硬度随厚度的减小而增加,尽管0.1c和0.1n钢的dim含量较小,但0.1c和0.1n钢的加工硬化程度比基础钢大。因此,我们发现c和n的加入对亚稳奥氏体不锈钢的强化是有效的,尽管这两种元素都抑制了dimt。通过对0.1c和0.1n钢的比较,发现c的效果要高于n。dim体积分数与硬度的关系如图3(b)所示。各钢的硬度均随dim的增加而增加,但硬化行为存在显著差异;即使每种钢的dim数量相同,其硬度也有显著差异。这一结果表明,除了dim的体积分数外,还有一些因素显著影响亚稳奥氏体不锈钢的加工硬化行为。因此,对冷轧试样进行纳米压痕测试,以分别测量形变奥氏体和dim的硬度值。图4显示了20%冷轧基础钢在压痕测试后的spm图像(a), 奥氏体(b)以及dim(c)的纳米硬度。如spm图像中白色箭头所示,压痕的大小约是100-200nm,因此在细马氏体相中压痕是可行的。平面区域(右下)以及块体等亚结构对应的非均匀表面区域(左上)分别为奥氏体和dim。奥氏体的纳米硬度随厚度的减少以及c、n的增加而增加。然而,在0.1c钢和0.1n钢中几乎没有区别,这意味着在一定程度上奥氏体的加工硬化对加工硬化行为影响很小(图3所示)。另一方面,所研究的不同钢之间dim的纳米硬度差异很大,其中硬度最大的为0.1c钢。因此,c导致的dim高硬度是影响0.1c钢高加工硬化的主要因素。

图4 0.1n钢在冷轧20%后的扫描探针图(a)。基础钢、0.1c钢以及0.1n钢在冷轧后奥氏体(b)与dim(c)的纳米硬度。

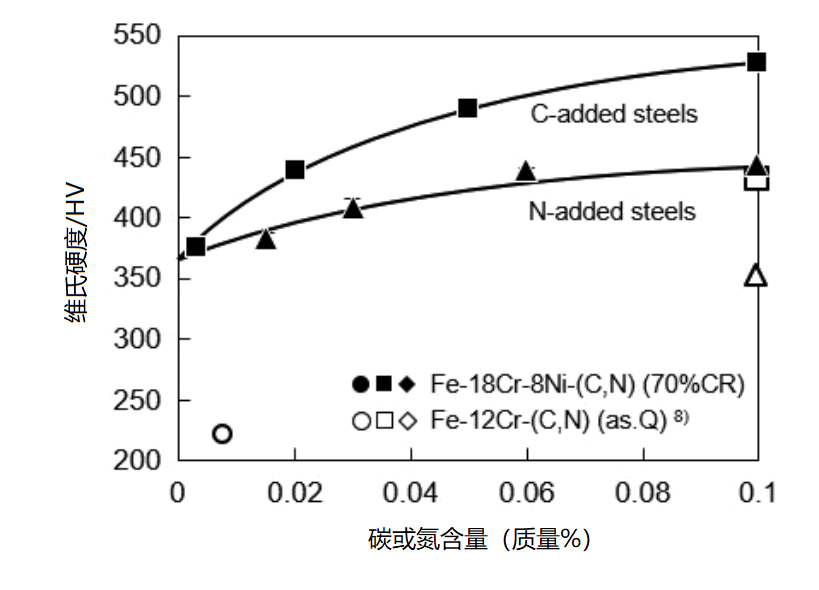

图5 fe-18cr-8ni-(c,n)合金冷轧70%后dim(实心标记)与fe-12cr-(c,n)合金淬火后的非热马氏体(空心标记)的维氏硬度变化

图5显示了70%冷轧试样中dim的维氏硬度随c和n含量的变化。基础钢、0.02c、0.05c、0.015n、0.03n、0.06n钢经70%冷轧后得到全马氏体组织。由于0.1c和0.1n钢中存在残余奥氏体,将图3(b)所示的曲线外推到100% dim的值绘制在图5中,即为0.1c和0.1n钢的dim硬度。此外,还绘制了马氏体不锈钢(fe-12%cr-(c,n)合金)8)中非热马氏体的硬度(空心标记)。无c和n的fe-12%cr-4%ni合金、fe-12%cr-0.1%c合金和fe-12%cr-0.1%n合金的硬度分别为220、430和350hv。在c、n含量相同的情况下,dim的硬度比非热马氏体高100 hv以上。这是由于dim的位错密度高,这些位错来源于形变奥氏体。针对加c钢和加n钢的差异,发现加c钢的dim比加n钢的硬度高约20%,这与非热马氏体的结果相似。例如,tsuchiyama等人测量了fe-c合金以及fe-n合金非热马氏体的硬度,他们称,fe-c合金中马氏体的硬度较fe-n合金高大约30%,因为fe-c合金中具有更高的位错密度以及间隙原子强烈的位错钉扎力。